Una de las funciones principales de un reactor de fusión es la regeneración de tritio para la operación de un modo auto-sostenible. Esta tarea recae sobre el breeding blanket que, en una de sus variantes, utiliza la aleación eutéctica PbLi como regenerador de tritio, multiplicador de neutrones y refrigerante principal. El Sistema de Extracción y Recuperación de Tritio se encarga de extraer el tritio generado para enviarlo a la Planta de Tritio y posteriormente ser reinyectado en el plasma para cerrar el ciclo. Una de las opciones seleccionadas como tecnología de extracción de tritio es la permeación contra vacío (Permeation Against Vacuum, PAV) y puesto que actualmente no hay resultados experimentales que validen la aplicabilidad de esta técnica, es imprescindible demostrar su viabilidad. Para ello es necesario contar con una instalación de PbLi en la que llevar a cabo los experimentos.

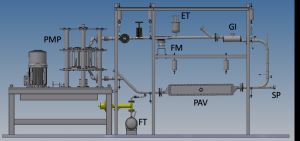

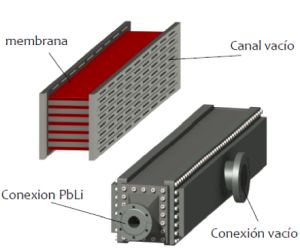

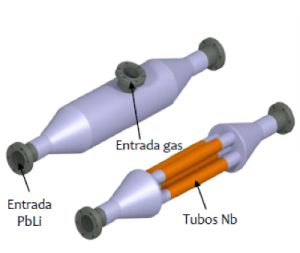

El circuito CLIPPER (CIEMAT Lead-Lithium Permeation Experiment) se ha diseñado de acuerdo a los parámetros de operación del breeding blanket para así obtener unos resultados relevantes y extrapolables a un reactor de fusión. CLIPPER es un circuito isotermo de circulación forzada gracias a la acción de una bomba electromagnética de imanes permanentes que proporciona flujos de hasta 4 l/s. La temperatura de operación varia entre 350 y 550 ºC. El circuito está compuesto, además, por dos tanques: de almacenaje, situado en la parte más baja, y de expansión, situado en la parte más alta, cuyas capacidades son de 35 litros y 2 litros, respectivamente. Ambos constan de sensores de nivel de PbLi y conexión con la línea de argón/vacío. Para realizar un control de la velocidad del metal líquido, un caudalímetro electromagnético de tipo flywheel está instalado a la salida de la bomba. El sistema de inyección de gas está basado en la permeación forzada a través de una membrana de niobio, mediante la cual se consigue solubilizar H/D en PbLi por aplicación de una presión de gas en el exterior de los tubos por los que circula el PbLi. Para el PAV se ha seleccionado vanadio como material de la membrana debido a su alta permeabilidad y compatibilidad con PbLi. El diseño final del permeador consiste en placas de vanadio que forman canales rectangulares alternados para vacío y para PbLi. Las placas están integradas en una estructura de acero inoxidable con conexiones al circuito y al sistema de vacío. Este diseño permitirá obtener resultados de extracción en un amplio rango de condiciones de operación.

Dado que el PbLi se puede oxidar rápidamente cuando está expuesto a la atmósfera, el proceso de fundido se lleva a cabo en un tanque externo al circuito que se encuentra en una caja de guantes con atmósfera inerte. Esto permite tomar muestras para analizar y eliminar las impurezas antes de llenar el lazo, asegurando la calidad del metal líquido en los experimentos.

El amplio rango de operación y la flexibilidad del circuito representan una novedad a nivel internacional, que hace de CLIPPER una instalación única.

Figura 1. Esquema 3D CLIPPER. FT: tanque de almacenaje; PMP: bomba electromagnética; FM: caudalímetro; ET: tanque de expansión; GI: inyector de gas; PAV: permeator against vacuum; SP: puerto para sensor de concentración

Figura 2.Instalación CLIPPER en la primera fase de experimentos de calibración del circuito; aun no se han instalado el sistema de inyección ni el PAV.

Figura 3.Caja de guantes para proceso de fundido de PbLi

Figura 4.Diseños del prototipo TRITON para el sistema de extracciónPAV

Figura 5.Diseños del sistema de inyección de gas